2025年12月17日,长城汽车董事长魏建军在欧拉5车型发布会上表示,当前一体化压铸车身在中国市场成本偏高,且维修便利性较差。此番观点引发广泛讨论。

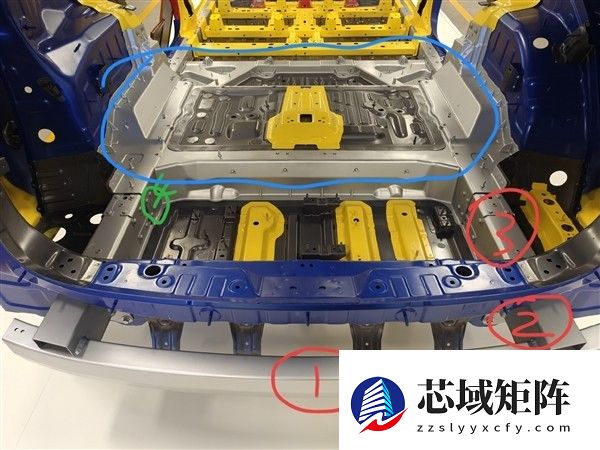

针对这一话题,理想汽车材料技术负责人通过公开渠道分享了专业见解。以理想i8车型的一体化压铸车体为例,其后部与前部结构中,蓝色区域代表一体压铸部件,而红色标记的1、2、3部分则分别为铝合金防撞梁、吸能盒和纵梁。

在正面或尾部碰撞场景下,一体化压铸结构并不直接承受初始冲击,而是由多重防护体系层层缓冲。第一层为防撞梁承担初始撞击,第二层吸能盒通过压溃吸收能量,第三层纵梁进一步进行能量耗散。这些设计旨在有效抑制变形的同时,在可控范围内实现最大化的能量吸收。此外,外部还配有塑料保险杠和泡沫吸能材料,构成完整的前级保护。

在低速碰撞中,通常仅涉及防撞梁损伤,可单独更换;即便碰撞能量较高,导致吸能盒或纵梁受损,也支持整体模块化替换。因此,在常规事故情况下,车辆已具备良好的维修经济性,并不存在所谓“轻微碰撞即需换车”的情况。只有在极高速度的严重碰撞下,无论是采用一体化压铸还是传统钣金焊接工艺,车辆都会遭受重大损伤。

关于一体化压铸技术本身的利弊,优势在于能够减轻整车重量,有助于提升续航能力和能效表现;结构更集成,有利于提高生产效率;同时增强车身刚性,从而改善操控与乘坐体验。但其劣势同样明显:零部件制造成本显著上升;模具开发周期较长,前期投入大;工艺控制难度较高,如易出现气孔、机械性能波动等问题;在遭遇严重事故时,维修复杂度高于传统结构,但实际影响并未达到被夸大的程度。

需要指出的是,国际主流车企也在积极应用该技术,例如某欧洲品牌大型电动SUV便采用了后部一体化压铸车身,越来越多的欧美车型正逐步引入这一制造方式。

在国内市场,行业普遍认知是,是否采用一体化压铸主要取决于成本考量,而非维修便利性问题。低端价位车型因成本敏感,多选择传统钢制车身方案以控制支出。而在20万至40万元价格区间内,仍有部分国产品牌未使用该技术,这种选择实际上构成了潜在的成本优势。